Hasung-Equip de fosa contínua al buit alt per a metalls preciosos

1, Descripció de l'equip:

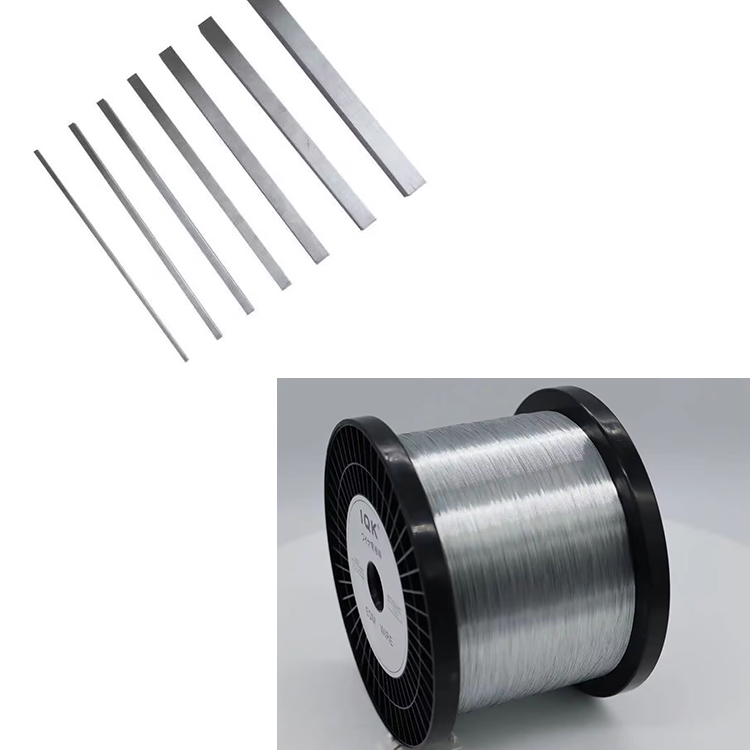

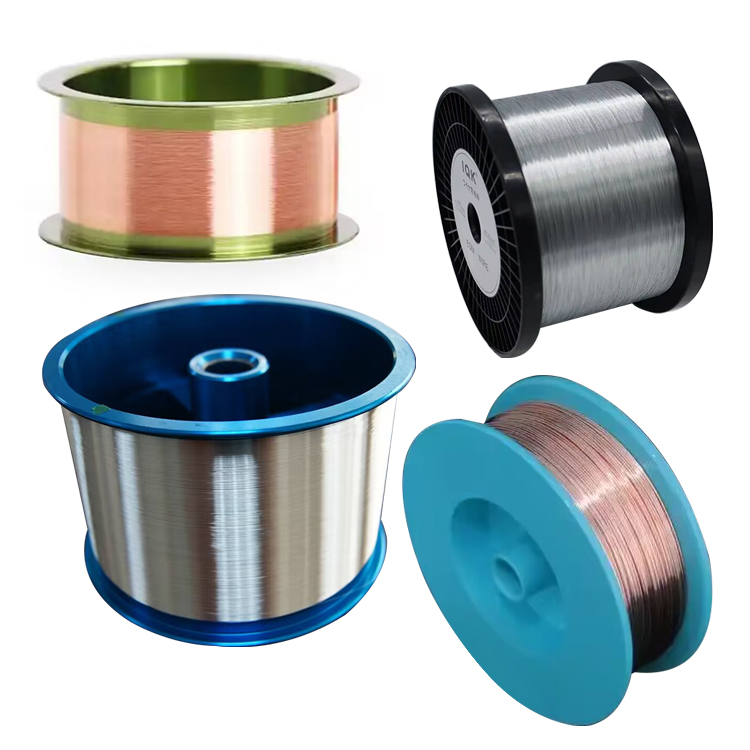

1. Aquest equip s'utilitza principalment per a la colada contínua de barres de coure d'un sol cristall, barres de plata d'un sol cristall i barres d'or d'un sol cristall, i també es pot utilitzar per a la producció de fosa contínua d'altres metalls i aliatges.

2. Aquest equip és un cos de forn vertical. Les matèries primeres, el gresol i el cristal·litzador es col·loquen a la coberta del forn oberta des de la part superior i la vareta de guia de cristal·lització es col·loca a la part inferior del cos del forn. Primer, el cristall s'extreu de la fosa per una certa longitud a través de la vareta de guia de cristal·lització i, a continuació, la vareta de cristall es fixa a la màquina de bobinatge per dibuixar i recollir.

3. Aquest dispositiu adopta un sistema de control totalment automàtic de pantalla tàctil amb múltiples dispositius de control per controlar amb precisió la temperatura del forn i el cristal·litzador, aconseguint les condicions estables a llarg termini necessàries per al creixement del cristall; Es poden dur a terme múltiples accions de protecció mitjançant equips de control, com ara fuites de material causades per una temperatura alta del forn, buit insuficient, aigua a pressió o escassetat, etc. L'equip és fàcil d'utilitzar i els paràmetres principals establerts inclouen la temperatura del forn, la temperatura parts superiors, mitjanes i inferiors del cristal·litzador, velocitat prèvia a la tracció, velocitat de tracció del creixement del cristall (així com el mode de polzada, que significa estirar durant un període de temps i aturada durant un període de temps) i diversos valors d'alarma.

Màquina de fosa contínua totalment automàtica de Hasung Precious Metal

2, Paràmetres tècnics principals de l'equip:

1. Tipus: Vertical, control automàtic, calefacció automàtica.

2. Tensió total d'alimentació: trifàsica 380V, 50Hz trifàsica

3. Potència de calefacció: 20KW

4. Mètode de calefacció: calefacció per inducció (sense soroll)

5. Capacitat: 8 kg (or)

6. Temps de fusió: 3-6 minuts

7. Temperatura màxima: 1600 graus centígrads

6. Diàmetre de la vareta de coure: 6-10m

7. Grau de buit: Estat fred<6 67× 10-3Pa

8. Temperatura: 1600 ℃

9. Velocitat de tracció de vareta de coure: 100-1500 mm/min (ajustable)

10. Metalls colables: or, plata, coure i materials d'aliatge.

11. Mètode de refrigeració: refrigeració per aigua (temperatura de l'aigua 18-26 graus centígrads)

12. Mode de control: Siemens PLC + control intel·ligent de pantalla tàctil

13. Mida de l'equip: 2100 * 1280 * 1950 mm

14. Pes: 1500kg aproximadament. Buit alt: aproximadament 550 kg.

3, descripció estructural principal:

1. Cos del forn: el cos del forn adopta una estructura vertical de doble capa refrigerada per aigua. La coberta del forn es pot obrir per facilitar la inserció de gresols, cristal·litzadors i matèries primeres. Hi ha una finestra d'observació a la part superior de la coberta del forn, que pot observar l'estat del material fos durant el procés de fusió. Les brides d'elèctrodes d'inducció i les brides de canonades de buit estan disposades simètricament a diferents posicions d'alçada al mig del cos del forn per introduir juntes d'elèctrodes d'inducció i connectar-se amb la unitat de buit. La placa inferior del forn està equipada amb un marc de suport de gresol, que també serveix com a pila fixa per fixar amb precisió la posició del cristal·litzador, assegurant que el forat central del cristal·litzador sigui concèntric amb el canal de segellat de la placa inferior del forn. En cas contrari, la barra de guia de cristal·lització no podrà entrar a l'interior del cristal·litzador a través del canal de segellat. Hi ha tres anells refrigerats per aigua al marc de suport, corresponents a les parts superior, mitjana i inferior del cristal·litzador. La temperatura de cada part del cristal·litzador es controla amb precisió controlant el cabal d'aigua de refrigeració. Hi ha quatre termoparells al marc de suport, que s'utilitzen per mesurar la temperatura de les parts superior, mitjana i inferior del gresol i del cristal·litzador, respectivament. La interfície entre els termoparells i l'exterior del forn es troba a la placa inferior del forn. Es pot col·locar un contenidor de descàrrega a la part inferior del marc de suport per evitar que la temperatura de fusió flueixi directament des del netejador i causin danys al cos del forn. També hi ha una petita cambra de buit gruixuda desmuntable a la posició central de la placa inferior del forn. A sota de la cambra de buit gruixuda hi ha una cambra de vidre orgànic que es pot afegir amb un agent antioxidant per millorar el segellat al buit del fil fi. El material pot aconseguir l'efecte anti-oxidació a la superfície de la vareta de coure afegint un agent anti-oxidació a la cavitat de vidre orgànic.

2. Gresol i cristal·litzador: El gresol i el cristal·litzador estan fets de grafit d'alta puresa. El fons del gresol és cònic i connectat al cristal·litzador mitjançant fils.

3. Sistema de buit:

1. Bomba d'arrels

2. Vàlvula pneumàtica de disc d'alt buit

3. Vàlvula d'inflació electromagnètica d'alt buit

4. Manòmetre d'alt buit

5. Indicador de baix buit

6. Cos del forn

7. Vàlvula deflectora pneumàtica d'alt buit

8. Trampa de fred

9. Bomba de difusió

4. Mecanisme de dibuix i bobinatge: la colada contínua de barres de coure consta de rodes de guia, varetes de cargol de precisió, guies lineals i mecanismes de bobinat. La roda guia té un paper de guia i posicionament, i el primer que passa la vareta de coure quan surt del forn és la roda de guia. La vareta de guia de cristal·lització es fixa al cargol de precisió i al dispositiu de guia lineal. La vareta de coure es treu primer del cos del forn (pretirada) mitjançant el moviment lineal de la vareta guia de cristal·lització. Quan la vareta de coure passa per la roda de guia i té una certa longitud, es pot tallar la connexió amb la vareta de guia de cristal·lització. A continuació, es fixa a la màquina de bobinatge i continua dibuixant la vareta de coure mitjançant la rotació de la màquina de bobinatge. El servomotor controla el moviment lineal i la rotació de la màquina de bobinatge, que pot controlar amb precisió la velocitat de colada contínua de la vareta de coure.

5. La font d'alimentació ultrasònica del sistema d'alimentació adopta IGBT alemany, que té un baix nivell de soroll i un estalvi d'energia. El pou utilitza instruments de control de temperatura per a la calefacció programada. Disseny del sistema elèctric

Hi ha circuits de protecció de sobreintensitat, retroalimentació i sobretensió.

6. Sistema de control: aquest equip adopta un sistema de control totalment automàtic de pantalla tàctil amb múltiples dispositius de control per controlar amb precisió la temperatura del forn i el cristal·litzador, aconseguint les condicions estables a llarg termini necessàries per a la colada contínua de varetes de coure; Es poden dur a terme múltiples accions de protecció mitjançant equips de control, com ara fuites de material causades per l'alta temperatura del forn, buit insuficient, aigua a pressió o escassetat, etc. L'equip és fàcil d'utilitzar i s'estableixen els paràmetres principals.

Hi ha la temperatura del forn, la temperatura de les parts superior, mitjana i inferior del cristal·litzador, la velocitat de tracció prèvia i la velocitat de tracció del creixement del cristall.

I diversos valors d'alarma. Després d'establir diversos paràmetres, en el procés de producció de la fosa contínua de varetes de coure, sempre que es garanteixi la seguretat

Col·loqueu la vareta de guia de cristal·lització, col·loqueu les matèries primeres, tanqueu la porta del forn, talleu la connexió entre la vareta de coure i la vareta de guia de cristal·lització i connecteu-la a la màquina de bobinatge.

- English

- French

- German

- Portuguese

- Spanish

- Russian

- Japanese

- Korean

- Arabic

- Irish

- Greek

- Turkish

- Italian

- Danish

- Romanian

- Indonesian

- Czech

- Afrikaans

- Swedish

- Polish

- Basque

- Catalan

- Esperanto

- Hindi

- Lao

- Albanian

- Amharic

- Armenian

- Azerbaijani

- Belarusian

- Bengali

- Bosnian

- Bulgarian

- Cebuano

- Chichewa

- Corsican

- Croatian

- Dutch

- Estonian

- Filipino

- Finnish

- Frisian

- Galician

- Georgian

- Gujarati

- Haitian

- Hausa

- Hawaiian

- Hebrew

- Hmong

- Hungarian

- Icelandic

- Igbo

- Javanese

- Kannada

- Kazakh

- Khmer

- Kurdish

- Kyrgyz

- Latin

- Latvian

- Lithuanian

- Luxembou..

- Macedonian

- Malagasy

- Malay

- Malayalam

- Maltese

- Maori

- Marathi

- Mongolian

- Burmese

- Nepali

- Norwegian

- Pashto

- Persian

- Punjabi

- Serbian

- Sesotho

- Sinhala

- Slovak

- Slovenian

- Somali

- Samoan

- Scots Gaelic

- Shona

- Sindhi

- Sundanese

- Swahili

- Tajik

- Tamil

- Telugu

- Thai

- Ukrainian

- Urdu

- Uzbek

- Vietnamese

- Welsh

- Xhosa

- Yiddish

- Yoruba

- Zulu

- Kinyarwanda

- Tatar

- Oriya

- Turkmen

- Uyghur